La résolution des problèmes en entreprise peut s’envisager avec plusieurs méthodes que les managers et gestionnaires doivent connaître. On pense évidemment ici à la méthode DMAIC qui peut être une bonne solution en 5 étapes. Cependant, il existe également une technique permettant à un groupe de travail de phosphorer sur ces questions en utilisant le diagramme d’Ishikawa qui a l’avantage de recenser les causes produisant un même effet. Kaoru Ishikawa, diplômé de l’université de Tokyo, était un ingénieur chimiste japonais qui fut l’un des plus reconnu sur la question de la gestion de la qualité. Son diagramme des causes et effets ici présenté fut développé en 1962 dans l’optique de théoriser cette discipline. Très attaché à la qualité, Kaoru Ishikawa souhaitait de la rigueur à chaque étape d’un processus de fabrication et voulait une implication forte de chacun des acteurs de l’entreprise. Voici des explications sur le fonctionnement de son diagramme éponyme.

Définition et exemple du diagramme d’Ishikawa

Le diagramme en arêtes de poisson ou diagramme de causes et effet encore appelé 5M (Matières, machines, méthodes, main d’œuvre, milieu) et diagramme d’Ishikawa est un outil utilisé par les groupes de résolution de problèmes afin de visualiser les causes et leur enchaînement logique qui produisent un même effet. En pratique, le diagramme d’Ishikawa permet de remonter les causes d’un problème qu’il faut supprimer mais aussi permettre d’identifier celles-ci afin de les corriger afin de résoudre le problème en aval. Lorsque le groupe de résolution de problème monte un diagramme d’Ishikawa, ce dernier permet à tout à chacun de se représenter une vision structurées d’ensemble de ces causes.

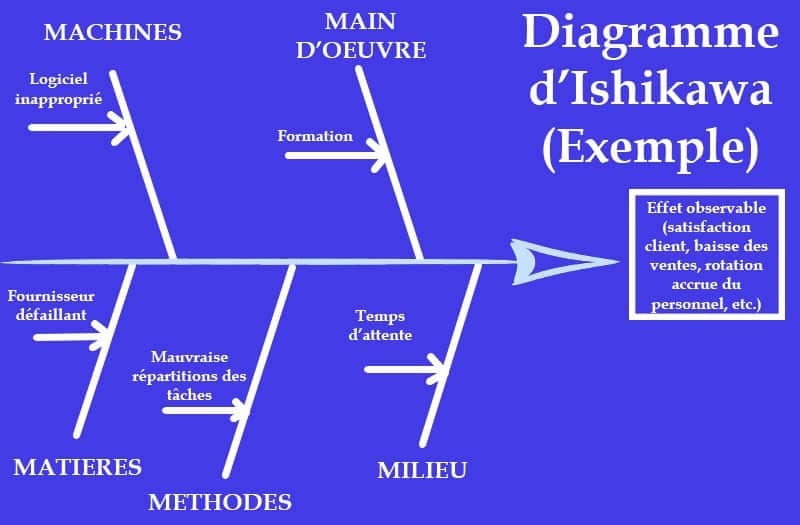

Exemple du diagramme sous forme de représentation graphique

Dans le dessin ci-dessous, on voit une représentation du diagramme d’Ishikawa reprenant les 5 arêtes du poisson (5M) que sont les matières, les machines, les méthodes, la main d’œuvre, le milieu. Elles concourent toutes comme causes identifiables vers un effet qui peut être constaté par l’équipe de résolution de problème (insatisfaction des clients, perte de chiffre d’affaires, fuite des salariés, etc.) :

Comment se servir du diagramme en arête de poisson ?

Permettant de limiter l’oubli de causes et fournissant des éléments pour l’étude des solutions à envisager, le 5M peut être établi en plusieurs étapes méthodiques assez facilement :

En créant un tableau récapitulatif des 5M que sont :

- Les Matières pour s’intéresser aux causes relatives aux matières et matériaux utilisés ;

- Les Machines (les outils utilisés) ;

- Les Méthodes (les problèmes liés au processus de fabrication par exemple incluant la R&D ou encore les instructions des managers) ;

- La Main d’œuvre qui mettra éventuellement en évidence des causes sur les défauts de formation ou l’absence au travail ;

- Le Milieu qui peut être lié à un temps d’attente, une difficulté d’accès, de logistique, etc.

On réalise un brainstorming des causes possibles. C’est la raison pour laquelle il vaut mieux ici avoir un groupe de résolution de problème avec des acteurs issus de plusieurs disciplines, chacun pouvant s’exprimer librement. Le pourquoi est à mettre en évidence et les interactions entre les membres du groupe sur la base du questionnement sont le gage de la réussite de l’entreprise.

En classant les causes par domaines, on est en mesure de tracer le diagramme d’Ishikawa. En fonction de la nature de l’entreprise, il n’est pas interdit de changer les catégories pré-citées et prendre celles qui sont adaptées au problème rencontré. On se limitera toutefois dans le nombre d’arêtes à 6 maximum. Il est également possible de créer des flèches indicatives exposant des problèmes plus profonds que ceux exposés. Ainsi, si le temps d’attente dans un magasin est long, il peut avoir une cause plus originelle à préciser comme le fait que l’immeuble ne dispose pas de salle adaptée à l’accueil de public par exemple. Il faut adapter l’outil à la terminologie de son secteur d’activité et ne pas se limiter à présenter des causes négatives ; Les causes positives sont aussi intéressantes à étudier.

Pour aller plus loin avec le diagramme d’Ishikawa

Nous avions déjà vu que les méthodes employées par l’industrie japonaise ont fait leur preuves (on pense ici au JAT notamment) ; C’est surtout parce que la méthode est au cœur du concept. Le secret est de simplifier toujours les processus de résolution de problèmes. Ainsi, il n’est pas intéressant de faire ici un diagramme d’Ishikawa trop compliqué (plein de branches) et le rendre synthétique permet à tout à chacun de prendre conscience des problèmes identifiés par les autres. Si ces principes sont respectés, l’outil peut réellement devenir un appui de base pour planifier un plan d’action et approfondir les diagnostics sur la base de différentes dimensions.

Sur la base de l’outil développé par Kaoru Ishikawa, on dispose également d’un outil de dialogue partagé qui peut être utilisé par les managers et le contrôleur de gestion.

X.D.